検索

閉じる

環境にやさしく、安全で、扱いやすく、つぶしやすい。お客さまにとって最適な箱を目指して、商品配送箱を改良しました。3人の担当者の生の声とともに、その内容をご紹介します。

商品配送箱の改良に当たっては、出荷配送業務担当と包材開発担当がチームを組み、一丸となって取り組みました。

商品配送箱を改良することになったきっかけは?

現在、サントリーウエルネスではお客さまに商品をお届けするために20数種類の箱を使い分けていますが、今回改良を行ったのは、そのうちでもっとも使用頻度の高い箱です。

現在、サントリーウエルネスではお客さまに商品をお届けするために20数種類の箱を使い分けていますが、今回改良を行ったのは、そのうちでもっとも使用頻度の高い箱です。

約500万個の出荷数があるので、この箱を環境にやさしいものに改良することは大きな意味があります。

改良までのプロセスをお聞かせください。

今回は包材開発部と協力しての活動だったので、担当者3人が集って、目的や方向性、考え方を確認するところからスタートしました。

今回は包材開発部と協力しての活動だったので、担当者3人が集って、目的や方向性、考え方を確認するところからスタートしました。

まずは行ったのは、現状の箱の分析ですね。

まずは行ったのは、現状の箱の分析ですね。

現行の箱の材質や強度について、具体的な数字で評価しました。

一般的に使用されている段ボールの形状の特徴・材質・重さ・強度を研究しました。

一般的に使用されている段ボールの形状の特徴・材質・重さ・強度を研究しました。

その結果、材質をもう少し落としても大丈夫じゃないか?もう少し薄くすることができるのではないか?といった可能性が見えてきました。

これまでそういった分析はしたことがなく、数字で評価が出てきたことは、ありがたかったですね。

これまでそういった分析はしたことがなく、数字で評価が出てきたことは、ありがたかったですね。

使っている紙の平方メートルあたりの重さを調べると、それに比例した強度がわかるんです。

使っている紙の平方メートルあたりの重さを調べると、それに比例した強度がわかるんです。

加えて、お客さまに商品をお届けする際の、もっとも重くなる商品の組み合わせを想定して最大重量を割り出し、そこに積み付け、運び方などの想定を加えて数字を出していきました。

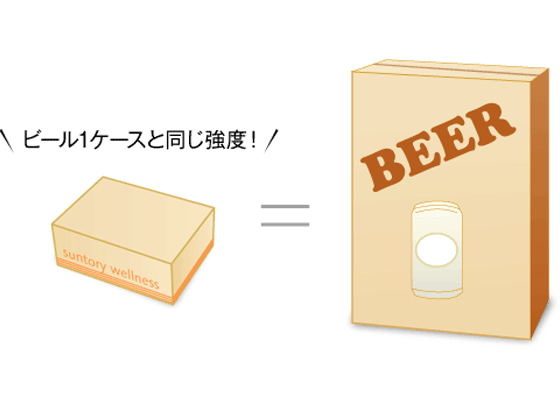

そしてわかったことは・・・現行の箱はビール1ケースを運ぶことができるくらいの強度がある箱だったんです。

ビール1ケースって、10kgくらいありますから・・・何というか、頑丈過ぎる箱だったというわけです。

ビール1ケースって、10kgくらいありますから・・・何というか、頑丈過ぎる箱だったというわけです。

はい、とにかく何があっても壊れないことを一番に考えていたので。

はい、とにかく何があっても壊れないことを一番に考えていたので。

でも、過剰すぎることは、環境にとってはもちろん、お客さまにとっても決してよいことではない。

そこで最適な材質や強度を検討し、資材メーカーさんにサンプルを作ってもらって、配送テストを実施することにしました。

その結果、1件も破損は起こらなかったので、本格的導入に踏み切ることになりました。

改良に当たって苦労したのはどんな点ですか?

肝となったのは、実制作に入る前の段階です。

肝となったのは、実制作に入る前の段階です。

サントリーウエルネスの場合は、お客さまに商品を直接お届けするので、万に一つでも壊れたり、つぶれたりするなんてもってのほかです。

だから強度に関してはとても敏感で、変えたいけれども、大丈夫だろうか・・・という葛藤が抜けなかったんです。

ですから、そのあたりの“意識の統一”に時間を割きました。

ですから、そのあたりの“意識の統一”に時間を割きました。

サントリーウエルネスの箱に対する想いやこだわりを理解できたので、客観的な数値で比較分析するところから始めて、現状を冷静に見て、双方納得して着地できたと思います。

強度を“落とす”というと、マイナスのイメージを持つかもしれませんが、要は最適な仕様にするということです。

強度を“落とす”というと、マイナスのイメージを持つかもしれませんが、要は最適な仕様にするということです。

品質を維持しながら強度を最適化するという発想は、目からウロコでした。

品質を維持しながら強度を最適化するという発想は、目からウロコでした。

しかも、ものすごく詳細な試験データが上がってきて、それで迷いが吹っ切れ、実制作に入ってからは、とんとん拍子でしたね。

しかも、ものすごく詳細な試験データが上がってきて、それで迷いが吹っ切れ、実制作に入ってからは、とんとん拍子でしたね。

改良から実際に導入しての手応えはどうですか?

安定した品質を保ちながら、エコに貢献できる箱をつくれたことにとても満足しています。

安定した品質を保ちながら、エコに貢献できる箱をつくれたことにとても満足しています。

扱いやすくなり、お客さまの利便性が向上した点も狙い通りです。

今回の件は、顔を合わせて話し合う機会を多くして取り組んだことが成功の要因だと思います。

今回の件は、顔を合わせて話し合う機会を多くして取り組んだことが成功の要因だと思います。

一方的ではない双方向のやりとりができたことで、お客さまへ、いいものを提供したいという想いが合致し、一緒に進んでいけました。

よりよいパッケージの検討を継続していくことが大切と思っています。

いいチームワークで仕事ができたので、継続していろいろな取り組みをやっていきたいですね。

いいチームワークで仕事ができたので、継続していろいろな取り組みをやっていきたいですね。

今回の改良を他の箱にも展開していきたいですし、よりエコで、より使いやすい、レベルの高い箱づくりにも挑戦していきたいです。

商品配送箱の改良実績

新旧の比較で箱の重さを

約8.4%カット

仕上がりサイズは、ほとんど変えずに、紙の材質を変更したことで、これまでと比較して年間約8.4%資材量が削減できました。

CO2排出量を約33.1t削減

資材量が少なくなったことで、ダンボール製造時に排出されるCO2を、これまでに比べて年間約33.1t削減できました。

※「全国段ボール工業組合連合会」資料に基づき、当社試算