ご注文いただいた商品を梱包し、お客さまのお手元にお約束通り商品をお届けするまでの

出荷配送業務を担当する2人。

今回の取り組みに当たって、中心となって活動しました。

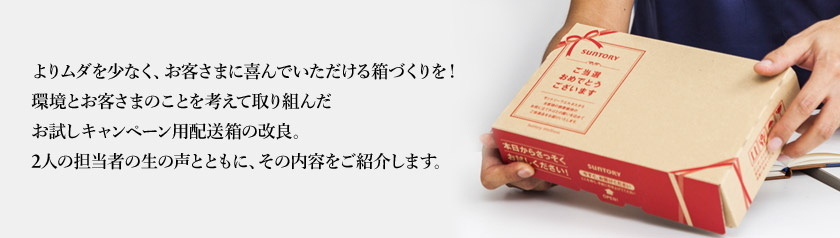

お試しキャンペーンにご応募いただいて、当選されたお客さまに商品をお届けするための箱です。

ウエルネスの商品に興味を持ってくださった方へ、「喜んでほしい」「好きになってほしい」「末長いお付き合いの始まりになってほしい」そんな気持ちを込めて商品をプレゼントする、いわば“贈り物”の箱なんです。

お試しキャンペーン用配送箱は、何十種類とある配送箱の中でも出番が多い箱なので、チャレンジする意義も大きいと考えたんです。

エコの面はもちろん、作業効率アップの面でも効果は大きいわけですね。そこで、まずはそれまで一つ一つ手折りで組み立てていたのを、製函機という自動で箱を折ってくれる機械を入れることに決め、同時に、省資源化やデザインのリニューアルにも取り組みました。

自動化だけなら、従来の箱のままでもできたのですが、「今までにないカッコいい箱をつくりたい!」という野望が2人の中でムクムクと湧いてきて・・・(笑)

できるだけムダの出ない、環境に配慮した箱にするというのも大きなテーマで、素材や型、開け口の工夫、デザインなど、どんどん夢がふくらんでいったんです。

まずは製函機で作れる箱を何パターンか考え、社内の意見をまとめつつ、最終的に今の型に決めました。

前の箱と比べると、展開図がスッキリとした長方形になっています。

組み立てた時の型やサイズは変わらないのですが、今の方が格段に紙のロスが少ないです。

上下左右に飛び出していないぶん、原紙を捨てる部分が少なくて済むというわけです。

段ボールの厚さに関しても、かなり試行錯誤しました。

エコのためには薄くしたいけれど、薄すぎると強度が出ないし、かといって厚すぎると機械でうまく折れない。

最終的にはE段という約1.5mmの厚さのものを採用しました。

そして、何といってもいちばん苦労したのは、開け口です。

お客さまにいかにスムーズに開けていただき、気持ちよく商品を手に取っていただけるか。

こういうのって、ちょっと開けにくいだけでイライラするものですよね。

いろいろとアイデアを出しあった末、開け口のベロの部分にミシン目を入れ、そこを切って、上に持ち上げて開けるという構造にしました。

その際、ミシン目を何ミリ間隔にするかで、ずいぶん試行錯誤しました。切れにくいと開ける際に箱ごと破れてしまう。

ベロの形を変えてみたり、ミシン目の間隔を変えてみたり・・・「4.5mmでいこう」と結論が出るまで、細かい調整をかなりやりました。

開け口の工夫をすると同時に「お客さまに喜んでいただくためには何が必要か」ということも重要なテーマでした。

この箱は、お客さまが初めてサントリーウエルネスと出会う接点でもありますので、最初に与える印象が大事だと・・・。

前の箱は、箱の前側に直接メルト(接着剤)を打っていたので、開ける時に紙が引っ張られてベリベリッと破れてしまうケースが多かったのです。これは許せないな、と。

そこで、折り返してメルトを打つ構造にしてみたら、開けた後もキレイな体裁を保てるようになって、問題を解決できたんです。

初めてこの箱を手にしたお客さまに、素敵な気分になっていただくために、デザインも新たにリニューアルしました。私たちからの、ありがとうという気持ちも込めて、リボンをあしらい「ご当選おめでとうございます」と入れて。

やはり、届いたらすぐに開けてもらいたいですから、ワクワクするようなデザインを意識しました。

開けた時にパッと目に入る折り返しの部分に、お客さまのお声を印刷したりと、工夫を凝らしました。

表面のデザインについては、バーコードを入れなければならない等の制約がある中で、ギフトっぽさを出せるようアイデアを出し合いました。

宛先のラベルを貼るのも機械でやるので、ズレが生じるかをテストしておいて、その範囲は空欄にするといった配慮も必要でした。

人間の手なら、印刷してある部分を避けて貼るというのはたやすいことですが、機械だとそういう気の利いた微調整はできませんから。

企画をしてから、実際に完成するまで2年ぐらいでしょうか。

今までになく時間がかかりました。正直、煮詰まってしまったことも一度や二度ではありません。

毎日毎日トライ&エラーの繰り返しでした。

その度にうちのめされて(笑)、また2人で考えて・・・試作品も数えきれないほど作りました。

それはもう、ものすごい達成感がありました。

苦労した甲斐があって、自分の理想をほぼ実現できたといってもいいですね。何十種類とある配送箱の中で、いちばん開けやすい箱になっていると思いますし、周囲の評判も上々です。

最初はムリだなと思ったことが、あきらめずに知恵をしぼって何度もトライしていくうちに突破口が見えてきて、少しずつ前進できたんです。

私が今まで作った中でいちばんいい箱だと自信を持っていえます。

私にとって箱づくりというのは、自分の思いを形にできる、とても楽しい仕事です。

今回は壁もたくさんありましたが、そのぶんやりがいも感じられました。

たくさんのお客さまにこの箱を手に取っていただき、ウエルネスの商品と出会って満足していただければ、こんなにうれしいことはありません。

これからもお客さまに喜ばれ、なおかつ“人に、自然に、地球にやさしい”、環境への取り組みを、出来るところから続けていきたいですね。

仕上がりサイズは変えずに、紙の無駄がでない設計に変更したことで、

年間約43%資材量が削減できました。

資材量が少なくなったことでダンボール製造時に排出されるCO2を

これまでに比べて年間約14.5t削減できました。

※「全国段ボール工業組合連合会」資料に基づき、当社試算

24時間対応

受付時間 9:00~18:00

※年末年始を除く毎日

お急ぎの場合は、お電話にてご連絡・お問い合わせください。

受付時間 9:00~20:00

※年末年始を除く毎日

お支払い方法は、クレジットカード、口座引き落とし、お振込(ゆうちょ銀行・郵便局・コンビニエンスストア・バーコード決済)、代金引換、アプリ決済(PayPay・au PAY・d払い)の5種類からお選びいただけます。

ご注文商品のお届けは、ご注文受付後2~5日前後となります。(地域と発送事情により、多少遅れる場合もございます。)

5,000円(税抜)以上のお買い物で送料当社負担!オトク継続便でご注文いただくと、毎回送料当社負担です。

お支払い方法は、クレジットカード、口座引き落とし、お振込(ゆうちょ銀行・郵便局・コンビニエンスストア・バーコード決済)、代金引換、アプリ決済(PayPay・au PAY・d払い)の5種類からお選びいただけます。

商品到着日より7日以内でしたら、返品が可能です。お問い合わせフォームよりご連絡をお願いいたします。

「オトク継続便」の変更・終了は、納品書に記載されている次回お届け予定日の7日前までに、ご連絡をお願いいたします。

商品のご購入や毎日の健康行動で貯まるお得なポイントや、うれしい特典がもらえる制度です。サントリーウエルネスの商品をご購入いただいたことがある方は、お手続き不要、会員費・利用料無料でご利用いただけます。

![TADAS[タダス]](/Content/common/img/43379.webp?20251125)

![Pet Health[ペットヘルス] グルコサミン プラス](/Content/common/img/91006.webp?20251125)

![Pet Health[ペットヘルス] セサミンE](/Content/common/img/91000.webp?20251125)

![Pet Health[ペットヘルス] ARA+DHA](/Content/common/img/91005.webp?20251125)

![VARON[ヴァロン]オールインワンセラム](/Content/common/img/55010.webp?20251125)

![VARON[ヴァロン]オールインワンセラム ギフトセット](/Content/common/img/55030.webp?20251125)

![VARON[ヴァロン]フェイスウォッシュ](/Content/common/img/55050.webp?20251125)

![VARON[ヴァロン] ボディソープ*](/Content/common/img/55044.webp?20251125)

![VARON[ヴァロン] マスターズブレンド](/Content/common/img/55055.webp?20251125)

![conoha[コノハ] スキンケア ソープ チャコール・クレイ](/Content/common/img/51101.webp?20251125)

![conoha[コノハ] スキンケア ソープ マリンコラーゲン](/Content/common/img/51100.webp?20251125)

![Milcolla[ミルコラ]](/Content/common/img/43370.webp?20251125)

![Liftage[リフタージュ]](/Content/common/img/43384.webp?20251125)

![TADAS[タダス]](/Content/common/img/43379.webp?20251125)

![Pet Health[ペットヘルス] グルコサミン プラス](/Content/common/img/91006.webp?20251125)

![Pet Health[ペットヘルス] セサミンE](/Content/common/img/91000.webp?20251125)

![Pet Health[ペットヘルス] ARA+DHA](/Content/common/img/91005.webp?20251125)

![VARON[ヴァロン]オールインワンセラム](/Content/common/img/55010.webp?20251125)

![VARON[ヴァロン]オールインワンセラム ギフトセット](/Content/common/img/55030.webp?20251125)

![VARON[ヴァロン]フェイスウォッシュ](/Content/common/img/55050.webp?20251125)

![VARON[ヴァロン] ボディソープ*](/Content/common/img/55044.webp?20251125)

![VARON[ヴァロン] マスターズブレンド](/Content/common/img/55055.webp?20251125)

![conoha[コノハ] スキンケア ソープ チャコール・クレイ](/Content/common/img/51101.webp?20251125)

![conoha[コノハ] スキンケア ソープ マリンコラーゲン](/Content/common/img/51100.webp?20251125)

![Milcolla[ミルコラ]](/Content/common/img/43370.webp?20251125)

![Liftage[リフタージュ]](/Content/common/img/43384.webp?20251125)